Diese Website verwendet Cookies, damit wir dir die bestmögliche Benutzererfahrung bieten können. Cookie-Informationen werden in deinem Browser gespeichert und führen Funktionen aus, wie das Wiedererkennen von dir, wenn du auf unsere Website zurückkehrst, und hilft unserem Team zu verstehen, welche Abschnitte der Website für dich am interessantesten und nützlichsten sind.

Kunde

Ein international tätiges Pharmaunternehmen, das in über 100 Ländern aktiv ist und sich auf die Verpackung von Medikamenten in Einzeldosen spezialisiert hat. Die im Projekt betrachtete Produktionsstätte befindet sich in Europa und unterliegt strengen Regularien der Pharmaindustrie.

Herausforderung

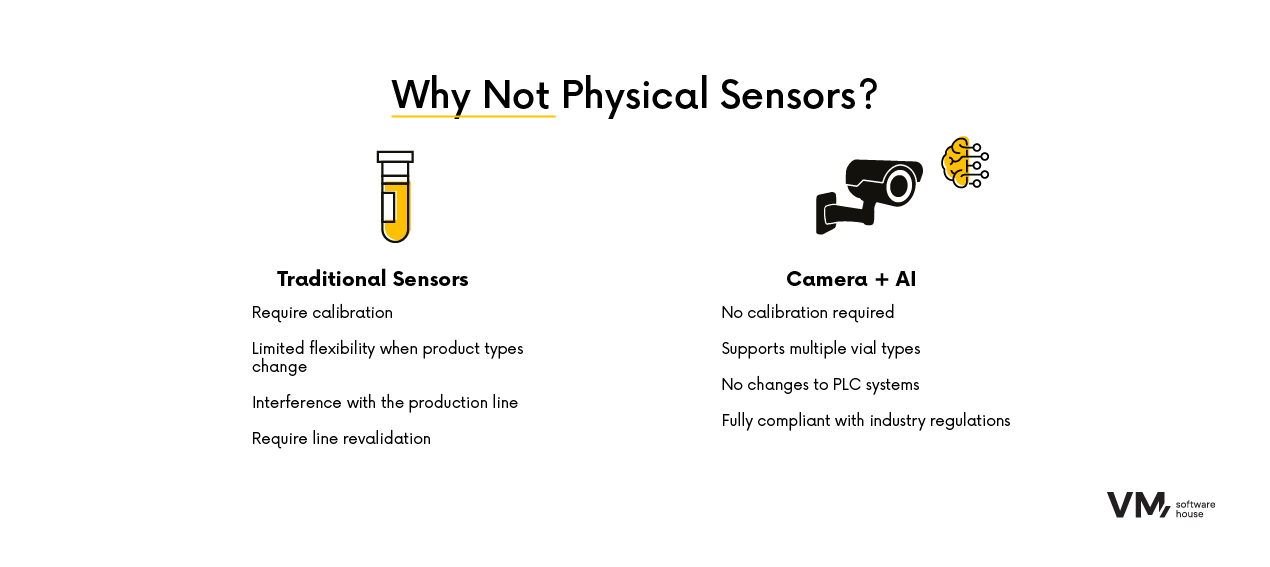

Die Produktionslinie litt unter häufigen Stillständen, verursacht durch umgestürzte Fläschchen auf dem Förderband. Betroffen waren sieben verschiedene Fläschchentypen – aus Glas und Kunststoff – mit Volumina zwischen 7 und 100 ml. Diese Produktvielfalt schloss den Einsatz klassischer physischer Sensoren aus, da diese eine aufwendige Kalibrierung erforderten und fehleranfällig waren.

Eine weitere Herausforderung waren regulatorische Auflagen – jede Veränderung an der Maschinenkonstruktion oder am PLC-System hätte eine vollständige Revalidierung der Linie erfordert, was in der Pharmaindustrie zu wochenlangen Verzögerungen und hohen Kosten führt.

Ziel war die Einführung einer Lösung, die:

- Umgestürzte Fläschchen in Echtzeit erkennt

- Keine baulichen Veränderungen an den Maschinen erfordert

- Unempfindlich gegenüber wechselnden Umgebungsbedingungen ist

- Schnell implementiert und leicht skalierbar ist

Lösung

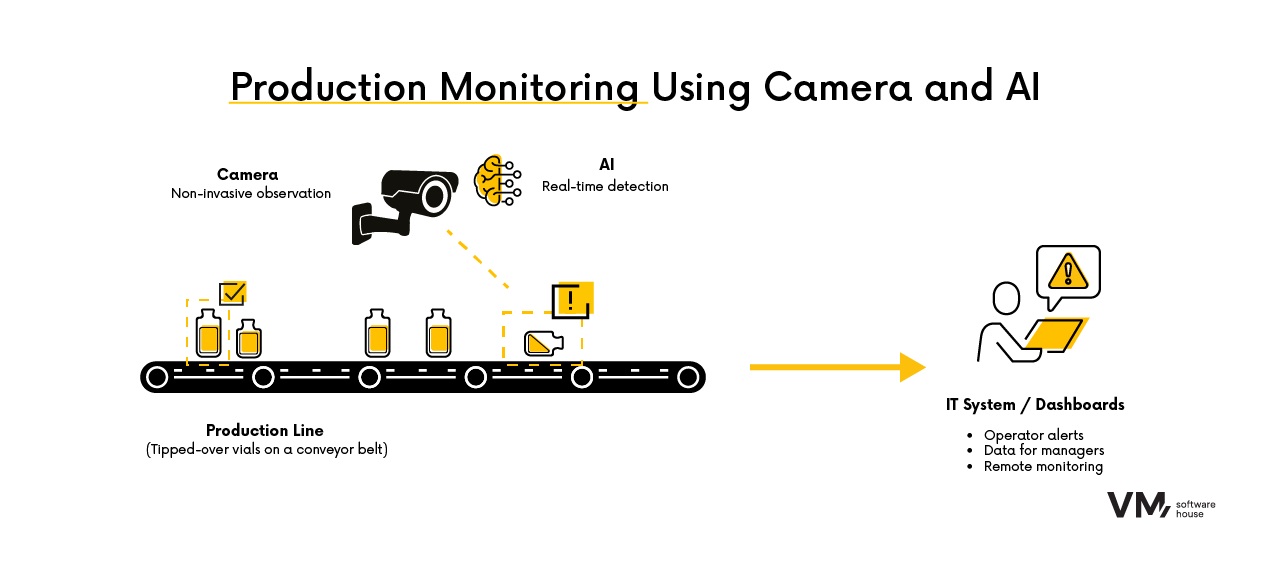

Es wurde ein „Kamera-als-Sensor“-Ansatz gewählt – eine nicht-invasive Produktionsüberwachung mithilfe einer einzelnen Kamera und fortschrittlicher KI- und Machine-Learning-Software. Die Umsetzung erfolgte in mehreren Phasen:

- Komponentenauswahl – Auswahl von Kamera, Objektiv, Recheneinheit, Signaleinrichtung und Gehäuse unter Berücksichtigung der Umgebungsbedingungen an der Produktionslinie.

- Hardwareinstallation – Die Kamera wurde ohne Eingriffe in die Maschinenkonstruktion oder Steuerungssysteme installiert.

- Datensammlung für das Training – Über einen definierten Zeitraum erfasste das System visuelle Produktionsdaten als Grundlage für das Training des KI-Modells.

- Training des neuronalen Netzes – Die gesammelten Daten wurden bereinigt, vorbereitet und genutzt, um ein Modell zu entwickeln, das umgestürzte Fläschchen erkennt und korrekt verarbeitete Einheiten zählt.

- Tests und Kalibrierung – Validierung anhand von Testdaten sowie unter realen Produktionsbedingungen.

- Umgang mit Grenzfällen – Ergänzung durch Algorithmen zur Bewältigung schwieriger Szenarien (z. B. Lichtreflexionen, ungewöhnliche Positionen).

- Produktivstart – Vollständige Implementierung mit Möglichkeiten zur Fernüberwachung und Aktualisierung.

Alle Systemdaten wurden an individuelle Dashboards übermittelt, um den Managern eine Echtzeit-Überwachung der Effizienz und schnelles Eingreifen bei Problemen zu ermöglichen.

Ergebnisse

- Weniger Stillstände – Bediener erhalten sofortige Signale bei erkannter Störung

- Schnelle Implementierung – Vom Aufbau bis zum Live-Betrieb in nur 3 Monaten

- 99,89 % Erkennungsgenauigkeit bei umgestürzten Fläschchen

- Keine Revalidierung erforderlich – Vollständig nicht-invasives, normkonformes System

- Skalierbarkeit – Einsatz auf weiteren Linien und Produkten ohne Hardwareänderungen möglich

- Geringe Wartungskosten – Kein Kalibrierungsbedarf, robust gegenüber Umweltveränderungen

- Fernwartung und Updates – Weiterentwicklung des Systems ohne Produktionsunterbrechung

Wie eine einzige Augmented-Reality-Implementierung die Kosten für ein internationales Ingenieurteam vermied

Design, Entwicklung, DevOps oder Cloud - welches Team brauchen Sie, um die Arbeit an Ihren Projekten zu beschleunigen?

Chatten Sie mit unseren Beratungspartnern, um herauszufinden, ob wir gut zusammenpassen.