Diese Website verwendet Cookies, damit wir dir die bestmögliche Benutzererfahrung bieten können. Cookie-Informationen werden in deinem Browser gespeichert und führen Funktionen aus, wie das Wiedererkennen von dir, wenn du auf unsere Website zurückkehrst, und hilft unserem Team zu verstehen, welche Abschnitte der Website für dich am interessantesten und nützlichsten sind.

Kunde

Toyota Motor Manufacturing Poland am Standort Wałbrzych ist ein modernes Produktionswerk, das sich auf Antriebskomponenten für Hybridfahrzeuge spezialisiert hat. Das dynamische Wachstum und der steigende Bedarf an neuen Bedienpersonal stellten das Unternehmen vor eine große Schulungsherausforderung.

Herausforderung

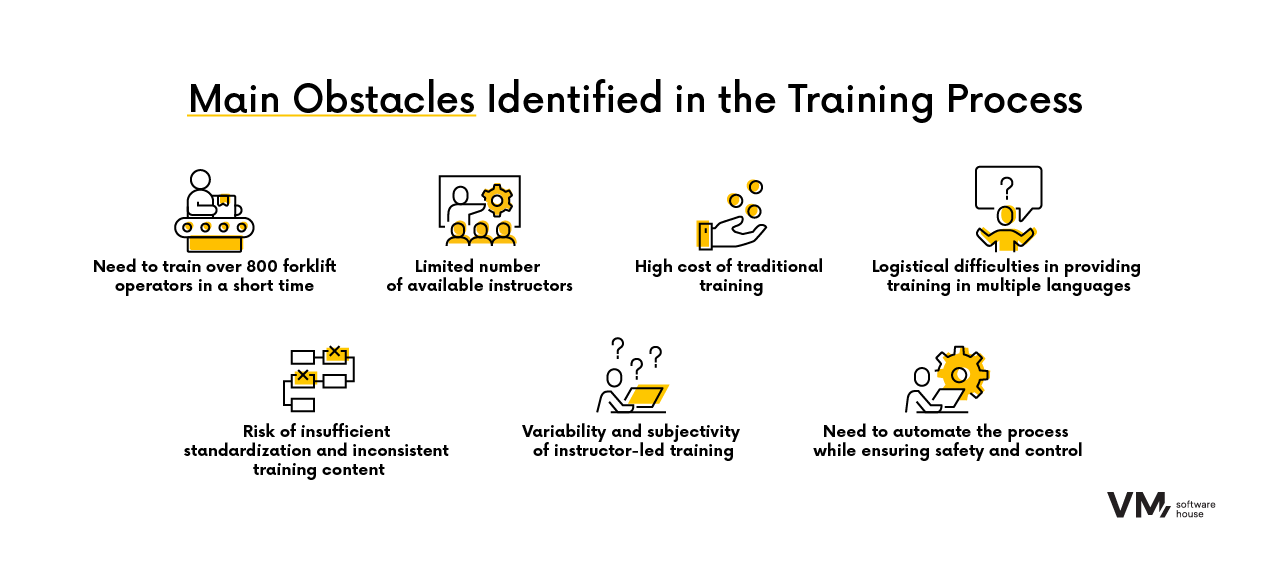

Im Zuge der Erweiterung seines Produktionsteams stand Toyota vor der Aufgabe, über 800 Gabelstaplerfahrer in kurzer Zeit zu schulen.

Klassische Schulungsmethoden stießen dabei an ihre Grenzen:

- Hohe Kosten traditioneller Schulungen, die Anwesenheit von Ausbildern und Räumlichkeiten erforderten

- Begrenzte Anzahl an Ausbildern, was den Schulungsprozess verlangsamte

- Logistische Herausforderungen bei der Durchführung mehrsprachiger Schulungen

- Fehlende Skalierbarkeit – parallele Schulungsgruppen ließen sich schwer umsetzen

- Risiko mangelnder Standardisierung und inkonsistenter Inhalte – Qualität der Schulung variierte je nach Ausbilder

Toyota benötigte eine Lösung zur Automatisierung und Vereinheitlichung des Schulungsprozesses, mit minimalem Personaleinsatz – bei gleichzeitiger Wahrung von Sicherheit, Kontrolle und Effizienz.

Lösung

Bei der Projektplanung stellten wir eine zentrale Frage: Was wäre, wenn jeder Schulungsteilnehmer einen persönlichen, digitalen Ausbilder hätte – jederzeit verfügbar, präzise und in der Lage, jede Bewegung zu kontrollieren?

Die Antwort war ein AR-System (Augmented Reality), das sowohl online als auch offline funktioniert – unabhängig von einer permanenten Netzwerkverbindung, was in industriellen Umgebungen mit potenziellen Ausfällen entscheidend ist.

Anstatt den Mitarbeiter in eine virtuelle Welt zu versetzen, projiziert das AR-System digitale Anweisungen über das reale Sichtfeld – sichtbar durch die AR-Brille. Ohne das Sichtfeld zu blockieren oder die Konzentration zu stören, erscheinen halbtransparente Hinweise: Texte, Grafiken, Anleitungsvideos oder Pfeile, die zeigen, was zu tun ist und wohin man sich bewegen soll. Der Bediener sieht die reale Produktionshalle mit Echtzeit-Anleitungen.

Beispielsweise erscheint im Trainingsverlauf die Anweisung: „Benutzen Sie die markierten Haltepunkte“, ergänzt durch eine Schritt-für-Schritt-Anleitung: „Greifen Sie den Griff an der Säule“, „Stellen Sie den Fuß auf die Stufe“, „Ziehen Sie sich hoch und steigen Sie ein“ usw. Videos oder Referenzbilder können eingeblendet werden.

Die Ausführungskontrolle erfolgt automatisch. Decken- und fahrzeugmontierte Kameras analysieren die Bewegungen des Bedieners: ob korrekt eingestiegen wurde, der Sicherheitsgurt angelegt ist und die Gabel richtig ausgerichtet ist. Selbst bei Fahrzeugen ohne moderne Sensorik wurde durch Bildanalyse und Kamerakalibrierung eine präzise Messung von Neigungswinkel, Hubhöhe und Zielabstand ermöglicht.

So entstand ein modernes Schulungssystem, das nicht nur die Einarbeitungszeit verkürzte, sondern auch Qualität und Sicherheit der Arbeit deutlich verbesserte.

Sehen Sie sich das Video an und erfahren Sie, wie AR-Technologie Schulungen automatisieren und die Einarbeitungszeit deutlich verkürzen kann: https://www.youtube.com/watch?v=SvGVKC7U-h0

Ergebnis

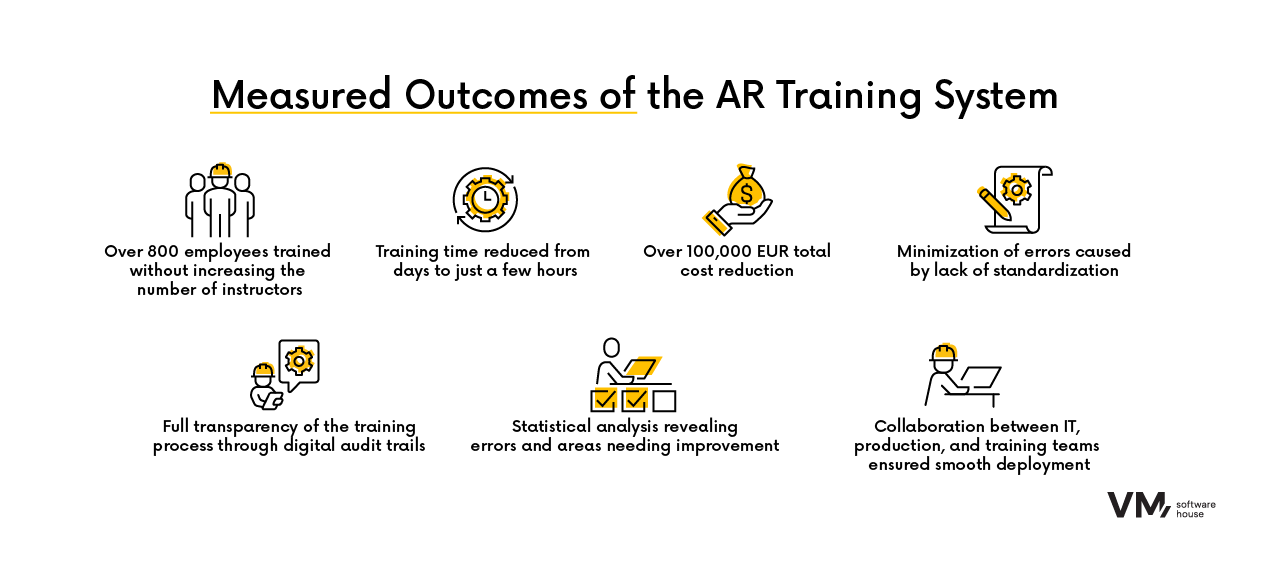

Durch die Einführung der neuen Lösung konnten über 800 Mitarbeitende geschult werden – ohne zusätzliche Ausbilder einstellen zu müssen. Ein Prozess, der früher mehrere Tage dauerte, wurde auf wenige Stunden verkürzt.

Die Digitalisierung brachte messbare Einsparungen – etwa 130 EUR pro Person, was im Gesamtprojekt zu über 100 000 EUR Kostenreduktion führte. Zudem wurde unproduktive Zeit minimiert und das Fehlerrisiko durch fehlende Standardisierung deutlich reduziert.

Die Standardisierung des Schulungsprozesses stellte sicher, dass jeder Mitarbeitende denselben Lernweg durchlief – dieselben Schritte, in derselben Reihenfolge, mit denselben Inhalten. So wurden Unterschiede in der Ausbildungsqualität vermieden.

Die Einführung eines automatischen Audits und digitaler Schulungsnachweise ermöglichte vollständige Transparenz. Statistische Analysen wurden möglich: Wer macht die meisten Fehler? Welche Schritte benötigen Optimierung? Wo sollten zusätzliche Anleitungen eingebunden werden?

Der Erfolg des Projekts beruhte auf mehreren Schlüsselfaktoren: klar definierte Kundenanforderungen, Offenheit für neue Technologien und die Flexibilität des Projektteams, das die Lösung an technische Einschränkungen – etwa bei älteren Gabelstaplern – anpasste. Die enge Zusammenarbeit zwischen IT-, Produktions- und Schulungsabteilungen ermöglichte eine reibungslose Integration in den Arbeitsalltag.

Design, Entwicklung, DevOps oder Cloud - welches Team brauchen Sie, um die Arbeit an Ihren Projekten zu beschleunigen?

Chatten Sie mit unseren Beratungspartnern, um herauszufinden, ob wir gut zusammenpassen.